新闻动态

超硬刀是怎样炼成的

作者:东莞市万可精密工具有限公司 发布时间:2017-3-30 浏览次数:3837

声明,附件图片非原创,引用自网络,引用自网络,引用自网络(重要的事说3遍)

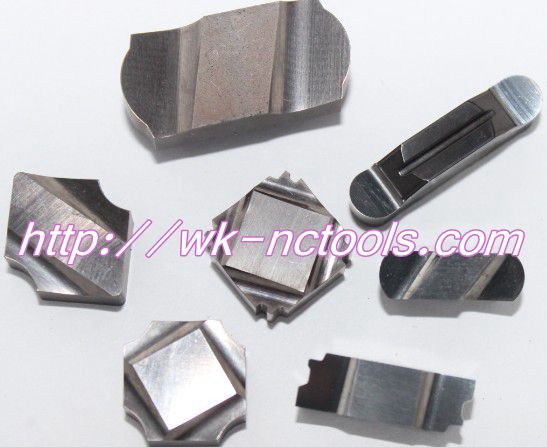

材料制备先不说,从切割复合片开始,每一步都凝聚了刀具制造厂商和设备供应商的精华,希望大家不要再说超硬刀片就是焊+磨。

1.复合片的切割:传统方法是线切割(快丝或中丝),现在越来越多地用激光切,两者的优缺点见仁见智,作为前道工序,需要考虑材料利用率和后续刃口处理余量的问题。复合片上的排版是个细活,有个认真的排版员能给节约材料带来惊喜。大厂小厂的刀片产量和原料消耗不是成正比的,因为大厂更能通过排版有效利用原料。

2.焊接:常用高频感应焊和炉焊,高频焊单件加工,可以手动介入以控制质量。炉焊批量出产品,完全靠程序控制。真空炉或者充保护氛围的炉可以用于焊接单晶和通体式CBN刀尖(参考山特7015系列的safe-lock)。高频焊用焊片,焊接时工人可以手动向复合片施加压力,所以焊料选择更偏向流动性强的,可以更好的填充焊缝。炉焊用焊膏,加热时不能施加外力,焊料进入液态后最好对复合片的吸附力更强一些,以增加焊接强度(有保护气体的会好些,气压高些可以增加对复合片的下压力)。效率上不好说,高频焊时间短以秒计,炉焊以小时计算。在焊料的准备上,如果能开发一些自动化或半自化的辅助设备(用于切割焊片和涂抹焊膏,目前应该没有),可以有效提高刀具产量。

3.磨削:单讲刃口处理。最传统的是用金刚石砂轮磨削,后来又有了电加工,根据电极的形状分很多常见是慢走丝和电轮,最时髦的要算激光切割。当把电加工和激光加工作为刃口成型的最后一道工序,由于在刃口存在腐蚀层,对刀具寿命会有影响。一般认为,其他条件一样的情况下,刀片寿命是,磨削最好,电加工其次,激光最后。由于激光加工的理念太新,所以还在进步中。磨削由于砂轮形状的问题,有些内凹刃口或是空间型线刃口无法加工,促进了电和激光的发展。同时为了缩短与磨削刃口的差距,电加工或激光加工后用超声波之类的方式除去腐蚀层也正在开发成熟中。

目前国内制造业中利用到PCD或PCBN的高效加工特性的还不太多,更多的是为了追求好的刀具寿命,这在一定程度上影响了国产超硬刀的快速发展。即使在如此激烈的价格竞争情况下,国产超硬仍然在稳步前行,因为从各个加工环节来说,进口刀的唯一优势,也许就剩下时间堆积出的成熟应用案例了。

肤浅理解,欢迎专家拍砖。

材料制备先不说,从切割复合片开始,每一步都凝聚了刀具制造厂商和设备供应商的精华,希望大家不要再说超硬刀片就是焊+磨。

1.复合片的切割:传统方法是线切割(快丝或中丝),现在越来越多地用激光切,两者的优缺点见仁见智,作为前道工序,需要考虑材料利用率和后续刃口处理余量的问题。复合片上的排版是个细活,有个认真的排版员能给节约材料带来惊喜。大厂小厂的刀片产量和原料消耗不是成正比的,因为大厂更能通过排版有效利用原料。

2.焊接:常用高频感应焊和炉焊,高频焊单件加工,可以手动介入以控制质量。炉焊批量出产品,完全靠程序控制。真空炉或者充保护氛围的炉可以用于焊接单晶和通体式CBN刀尖(参考山特7015系列的safe-lock)。高频焊用焊片,焊接时工人可以手动向复合片施加压力,所以焊料选择更偏向流动性强的,可以更好的填充焊缝。炉焊用焊膏,加热时不能施加外力,焊料进入液态后最好对复合片的吸附力更强一些,以增加焊接强度(有保护气体的会好些,气压高些可以增加对复合片的下压力)。效率上不好说,高频焊时间短以秒计,炉焊以小时计算。在焊料的准备上,如果能开发一些自动化或半自化的辅助设备(用于切割焊片和涂抹焊膏,目前应该没有),可以有效提高刀具产量。

3.磨削:单讲刃口处理。最传统的是用金刚石砂轮磨削,后来又有了电加工,根据电极的形状分很多常见是慢走丝和电轮,最时髦的要算激光切割。当把电加工和激光加工作为刃口成型的最后一道工序,由于在刃口存在腐蚀层,对刀具寿命会有影响。一般认为,其他条件一样的情况下,刀片寿命是,磨削最好,电加工其次,激光最后。由于激光加工的理念太新,所以还在进步中。磨削由于砂轮形状的问题,有些内凹刃口或是空间型线刃口无法加工,促进了电和激光的发展。同时为了缩短与磨削刃口的差距,电加工或激光加工后用超声波之类的方式除去腐蚀层也正在开发成熟中。

目前国内制造业中利用到PCD或PCBN的高效加工特性的还不太多,更多的是为了追求好的刀具寿命,这在一定程度上影响了国产超硬刀的快速发展。即使在如此激烈的价格竞争情况下,国产超硬仍然在稳步前行,因为从各个加工环节来说,进口刀的唯一优势,也许就剩下时间堆积出的成熟应用案例了。

肤浅理解,欢迎专家拍砖。